垃圾焚燒爐爐膛用耐火材料

文章來源:人氣:發表時間:2024-12-26 10:01:33

垃圾焚燒爐爐膛內耐火材料的損毀主要與高溫、化學侵蝕、機械沖擊、熱沖擊等因素相關。這些因素會導致耐火材料逐漸失效,影響爐膛的使用壽命。以下是常見的損毀機理:

1. 熱機械損毀

高溫作用:

爐膛運行溫度通常在850℃~1200℃,部分區域溫度波動較大,導致耐火材料受熱膨脹和收縮,產生熱應力。長期溫度波動會引起材料開裂、剝落,尤其是熱震穩定性較差的材料。

機械沖擊:

垃圾在焚燒過程中可能產生沖擊或摩擦,如燃燒室的排渣口處常受高溫熔渣沖刷磨損。

2. 化學侵蝕

酸性侵蝕:

垃圾焚燒產生的酸性氣體(如HCl、SO?)與耐火材料中的成分反應,導致材料結構劣化。

堿性侵蝕:

燃燒過程中形成的堿性氧化物(如Na?O、K?O)會與耐火材料中的成分(如Al?O?、SiO?)反應,生成低熔點化合物,導致材料熔損。

3. 磨損和沖刷

高溫熔渣沖刷:

垃圾燃燒產生的熔渣在高溫下流動,對爐膛壁的耐火材料產生沖刷和磨損作用。

飛灰沖刷:

高速煙氣中攜帶的飛灰顆粒對爐膛內襯造成機械磨損,特別是在煙氣流動強烈的部位(如二燃室出口)。

4. 氧化損毀

高溫氧化作用:

在高溫和氧氣作用下,某些耐火材料成分(如SiC)可能被氧化,導致強度下降或結構劣化。

5. 熱應力剝落

熱沖擊破壞:

在爐膛啟停過程中,快速升溫和降溫會引起耐火材料表面的熱應力,導致裂紋擴展或剝落。這種現象在耐火磚和澆注料中尤為常見。

垃圾焚燒爐爐膛的耐火材料選擇需要考慮高溫、化學侵蝕、機械沖擊和熱沖擊等復雜環境。以下是爐膛常用的耐火材料:

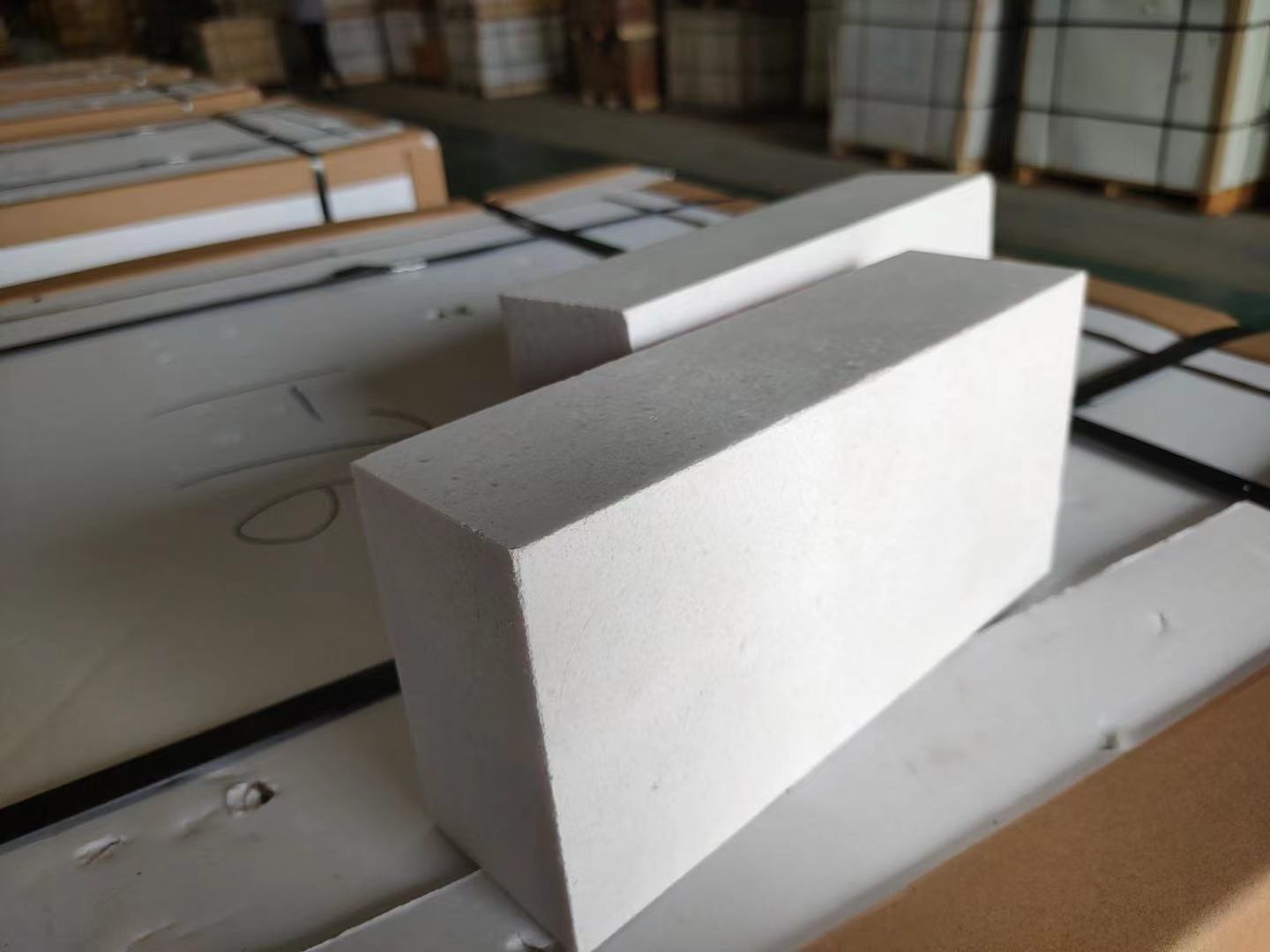

1. 高鋁磚

一級高鋁磚(Al?O? ≥75%),耐火度可達到 1770 - 1790℃,高溫耐受性能良好。耐酸堿侵蝕能力強,抗機械磨損性好。高鋁磚的抗熱震性比較好,能夠承受熱應力的沖擊而不易產生裂紋。通常用于爐膛的上部和側壁區域,承受高溫及煙氣沖刷的部位。

2. 剛玉磚

含剛玉(Al?O? ≥90%),高溫耐受性能優異(耐溫可達1700℃以上)。具有較高的抗化學侵蝕能力,特別適合酸性、堿性氣體侵蝕環境。用于爐膛的高溫區域,如燃燒強烈的主燃燒室。

3. 碳化硅磚

碳化硅磚是以碳化硅(SiC)為主要成分。碳化硅具有很高的硬度和強度,使得碳化硅磚耐磨性優異。同時,碳化硅磚的導熱系數較高,有助于爐膛內熱量的快速傳導,使垃圾能夠更充分地燃燒。其高溫耐受性能優異,能夠承受高達 1400 - 1600℃的高溫,在垃圾焚燒爐爐膛的高溫環境下也能穩定工作。在一些大型垃圾焚燒爐爐膛的關鍵部位使用。

4. 耐火澆注料

類型:

高鋁質澆注料

剛玉質澆注料

鋯剛玉質澆注料

特點:

易于施工,能適應復雜形狀的結構。抗沖刷性能好,適合用于補強部位或整個爐膛內襯。

適用場合:

爆燃區、拱頂、邊角部位等。

5. 耐火噴涂料

施工方便,可直接在爐膛表面噴涂,形成整體無縫襯里。熱震穩定性和抗剝落性能較好。適用于維修或薄襯改造。

合理的設計、運行和維護管理可以較好的延緩垃圾焚燒爐爐膛耐火材料的損毀,降低運行成本。

上一篇:低氣孔耐火磚主要優勢體現

下一篇:水泥窯其他部位用耐火材料