礦熱爐用耐火材料的損毀原因和改進措施

文章來源:人氣:發表時間:2025-01-21 14:33:15

礦熱爐耐火材料的損毀機理是多種因素綜合作用的結果,主要包括物理、化學、機械等方面的作用。以下是礦熱爐耐火材料損毀的主要機理:

1. 高溫作用

礦熱爐的工作溫度通常較高,耐火材料長期處于高溫環境中,容易發生高溫蠕變、軟化或熔化。

高溫還會導致耐火材料的晶體結構變化,如相變或重結晶,從而引發體積膨脹或收縮,導致材料開裂或剝落。

2. 化學侵蝕

爐渣侵蝕:礦熱爐內的爐渣(如硅酸鹽、鐵渣等)在高溫下與耐火材料反應,生成低熔點化合物,導致耐火材料結構被破壞。

氣體腐蝕:爐內產生的高溫氣體(如CO、SO?等)可能與耐火材料發生化學反應,導致耐火材料的腐蝕和剝落。

金屬液侵蝕:在礦熱爐中,金屬液與耐火材料直接接觸。金屬液中的某些元素可能會滲透到耐火材料內部,與耐火材料的成分發生化學反應,改變耐火材料的組織結構,削弱其強度,導致耐火材料的損毀。

3. 熱應力破壞

礦熱爐頻繁升溫和降溫會引起耐火材料的熱膨脹和收縮,導致熱應力積累,使得材料的裂紋擴展或剝落。

溫度梯度較大時,爐壁內外層溫差也會加劇熱應力作用。

4. 機械沖擊與磨損

熔液流動沖刷:礦熱爐內的高溫熔液處于不斷的流動狀態,熔液的沖刷會不斷帶走耐火材料表面的物質,使耐火材料逐漸磨損。

礦熱爐內的物料和爐渣流動會對耐火材料表面產生沖擊和磨損。長期以來會使耐火材料表面的顆粒逐漸脫落,導致耐火材料的厚度變薄,結構疏松,進而影響其使用壽命。

5. 結構破壞

耐火材料由于長期使用或安裝缺陷,可能產生結構性的損傷,例如局部裂縫擴展或粘接部位的脫落。

6. 電化學作用

礦熱爐在工作時存在電流通過,可能引發耐火材料的電化學反應(如石墨電極周圍的碳化作用),從而導致材料性能下降。

7. 材料本身缺陷

耐火材料的原料成分不均勻、燒結程度不足或存在孔隙等缺陷,會降低其抗侵蝕和抗熱震能力。

長期使用后,耐火材料中的結合相可能因高溫分解而削弱材料整體強度。

改進措施

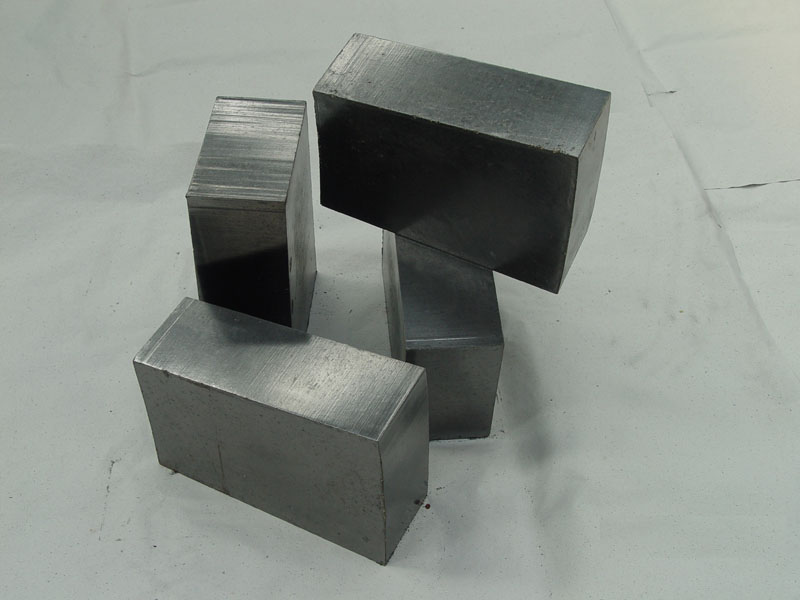

1. 優化材料選擇:使用高純度、抗侵蝕性強的耐火材料,如高鋁磚、鎂鉻磚、鎂碳磚或碳質材料。

2. 改進施工工藝:確保耐火材料安裝均勻且無裂縫。

3. 控制操作條件:盡量減少溫度波動和機械沖擊。

4. 定期維護與檢查:及時修補和更換損毀的耐火材料,延長爐襯壽命。

通過采取綜合措施,可以較好的減緩礦熱爐耐火材料的損毀,提高其使用壽命和爐體的工作效率。

上一篇:礦熱爐用耐火材料

下一篇:魚雷式鐵水罐耐火材料選擇